Smarte_Dampferzuger_TH Köln_2

Bild: Smarte Dampferzeuger | TH Köln

Modulare Dampferzeuger intelligent steuern

TH Köln hat eine Automatisierungs-Software entwickelt und erfolgreich erprobt

Dampferzeuger kommen in vielen Industriezweigen zum Einsatz, etwa um Operationsbesteck in Krankenhäusern zu sterilisieren oder Verpackungen zu reinigen. Um die verschiedenen Anwendungsfelder bedienen zu können, haben sich modulare Anlagen statt teurer Speziallösungen etabliert. Um deren Integration in Prozessleitsysteme zu vereinfachen, haben Forschende der TH Köln eine Software mit standardisierter Schnittstelle entwickelt und in Feldtests erfolgreich erprobt.

„Ein Dampferzeuger erhitzt Wasser unter hohem Druck, um es in Wasserdampf umzuwandeln. Ein modular einsetzbarer Dampferzeuger zeichnet sich dadurch aus, dass dieser ohne großen Aufwand in einen Anlagenverbund eingebunden werden kann. Dies ermöglicht eine hohe Flexibilität, da die Module je nach Anforderung zusammengestellt werden können. Bislang werden dafür in der Praxis herstellerspezifische Schnittstellen bereitgestellt. Daher ist die Integration solcher Module in Leitsysteme oft mit großem Aufwand verbunden“,

erklärt Prof. Dr. Norbert Große vom Institut für Automatisierungstechnik der TH Köln.

Um diese Herausforderung zu meistern, programmierte das Forschungsteam eine Software mit einer standardisierten Schnittstellenbeschreibung, dem Module Type Package (MTP). Die MTP-Schnittstelle enthält wichtige Informationen zur Anbindung eines Moduls, wie zum Beispiel die Visualisierung, die Zugriffsinformationen für Prozessdaten wie Temperatur, aktueller Druck und Füllstand im Dampfkessel sowie Alarme, um eine Überschreitung des maximal zulässigen Drucks im Kessel oder einen niedrigen Füllstand anzuzeigen.

„Alle Daten werden in eine Datei gepackt, die vom Leitsystem eingelesen werden kann. Dadurch werden die Package Units – von einem Drittanbieter bereitgestellte (Teil-)Anlagen, die eine bestimmte Funktionalität übernehmen – herstellerunabhängig und können einfacher in das übergeordnete System integriert werden, um den Produktionsprozess ganzheitlich zu steuern“,

sagt der am Projekt beteiligte Teamleiter und wissenschaftliche Mitarbeiter Jan John.

Wartungen präziser planen

Im Rahmen der Software-Entwicklung wurden auch die Wünsche des Projektpartners PTS Group nach einer Anwendung für Instandhaltungen berücksichtigt. Um den Verschleißzustand einzelner Betriebsmittel wie zum Beispiel elektrische Heizelemente beim Dampferzeuger und Ventile des Dampfkessels zu ermitteln, überwachten die Forschenden die Kesselisolierung im Dampferzeuger, indem sie mit Hilfe von Sensordaten ein mathematisches Modell aufsetzten und testeten.

Bei Leckagen tropft Flüssigkeit auf die Glaswolle, die als Isoliermaterial dient. Wird diese feucht, erhöht sich die Wärmeleitfähigkeit, was zu Wirkungsgradverlusten führt. Durch Versuche mit unterschiedlichen Dämmstärken konnten mittels der Sensordaten Abweichungen vom Idealzustand festgestellt und so der richtige Wartungszeitpunkt bestimmt werden.

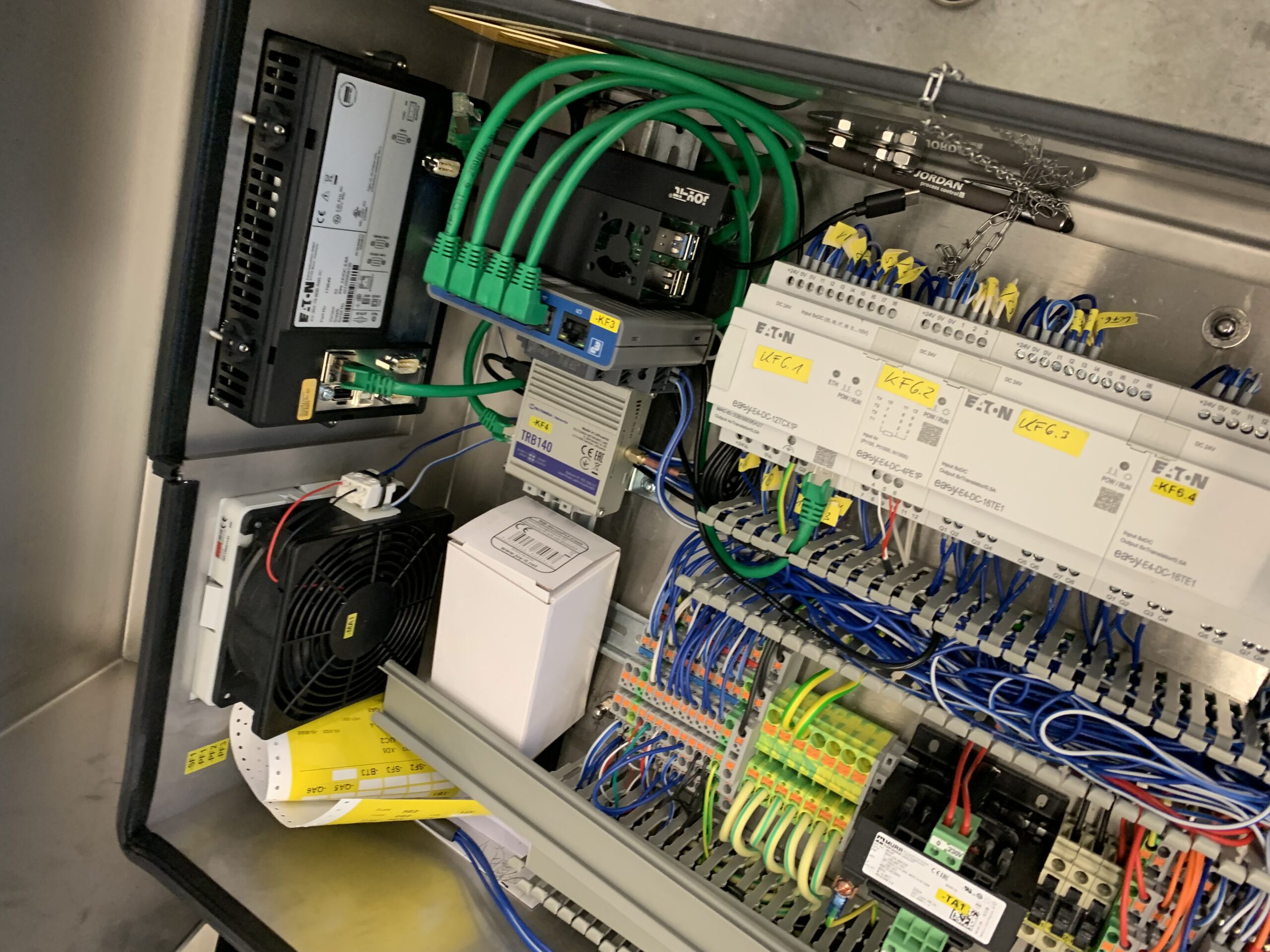

Bildunterschrift: Das Forschungsteam programmierte eine Software mit einer standardisierten Schnittstellenbeschreibung, um die Integration von Dampferzeugern in Prozessleitsysteme zu vereinfachen.

Das Forschungsteam programmierte eine Software mit einer standardisierten Schnittstellenbeschreibung, um die Integration von Dampferzeugern in Prozessleitsysteme zu vereinfachen. (Bild: TH Köln)

Weitere Meldungen der TH Köln unter diesem Link.